Mit der Entwicklung der Hydrauliktechnik geht es darum, wie man richtig auswählt, verarbeitet und anordnethydraulische Stahlrohreum hydraulische Systeme energieeffizienter, zuverlässiger und langlebiger zu machen.

IEinführung

Mit der Entwicklung der Hydrauliktechnik geht es darum, wie man richtig auswählt, verarbeitet und anordnethydraulische StahlrohreHydrauliksysteme energieeffizienter und zuverlässiger arbeiten zu lassen und eine längere Lebensdauer zu gewährleisten, ist zu einem Forschungsthema für Hydrauliksystementwickler geworden.In diesem Artikel geht es um die Auswahl, Verarbeitung und Installation von Stahlwasserrohren.

RohrSWahl

Die Auswahl der Rohre sollte sich nach dem Systemdruck, der Durchflussmenge und der Nutzungssituation richten.Es ist darauf zu achten, ob die Festigkeit des Rohres ausreichend ist, ob Rohrdurchmesser und Wandstärke den Systemanforderungen entsprechen und ob die Innenwand des ausgewählten Stahlrohres glatt, frei von Rost, Oxidhaut usw. sein muss andere Mängel.Wenn sich herausstellt, dass die folgenden Situationen unbrauchbar sind: Die Innen- und Außenwände des Rohrs sind stark korrodiert;Die Tiefe der Kratzer am Rohrkörper beträgt mehr als 10 % der Wandstärke;Die Oberfläche des Rohrkörpers ist um mehr als 20 % des Rohrdurchmessers vertieft;Ungleichmäßige Wandstärke und offensichtliche Ovalität des Rohrabschnitts.Nahtlose Stahlrohre werden im Allgemeinen für Rohrleitungen in Mittel- und Hochdrucksystemen verwendet, die aufgrund ihrer Vorteile wie hoher Festigkeit, niedrigem Preis und einfacher Herstellung leckagefreier Verbindungen häufig in hydraulischen Systemen eingesetzt werden.Gewöhnliche Hydrauliksysteme verwenden häufig kaltgezogene nahtlose Rohre aus kohlenstoffarmem Stahl der Größen 10, 15 und 20, die während der Verrohrung zuverlässig an verschiedene Standard-Rohrverbindungsstücke geschweißt werden können.Hydraulische Servosysteme verwenden häufig gewöhnliche Edelstahlrohre, die korrosionsbeständig sind, glatte Innen- und Außenflächen haben und präzise Abmessungen haben, ihre Preise sind jedoch relativ hoch.

Rohrbearbeitung

Die Bearbeitung von Rohren umfasst hauptsächlich Schneiden, Biegen, Schweißen und andere Inhalte.Die Verarbeitungsqualität von Rohren hat einen erheblichen Einfluss auf die Parameter des Rohrleitungssystems und hängt mit der zuverlässigen Funktion des Hydrauliksystems zusammen.Daher müssen wissenschaftliche und vernünftige Verarbeitungsmethoden angewendet werden, um die Qualität der Verarbeitung sicherzustellen.

1) Schneiden von Rohren

Die Rohre des Hydrauliksystems mit einem Durchmesser unter 50 mm können mit einer Schleifscheibenschneidemaschine geschnitten werden, während Rohre mit einem Durchmesser über 50 mm im Allgemeinen mit mechanischen Methoden, beispielsweise speziellen Werkzeugmaschinen, geschnitten werden.Manuelle Schweiß- und Brennschneidverfahren sind strengstens verboten und manuelles Sägen ist erlaubt, sofern die Bedingungen dies zulassen.Die Endfläche des geschnittenen Rohrs sollte so weit wie möglich senkrecht zur axialen Mittellinie gehalten werden, und die Schnittfläche des Rohrs muss flach und frei von Graten, Oxidhaut, Schlacke usw. sein.

2) Biegen von Rohren

Der Biegevorgang von Rohren erfolgt besser auf mechanischen oder hydraulischen Rohrbiegemaschinen.Im Allgemeinen werden Rohre mit einem Durchmesser von 38 mm und weniger kalt gebogen.Durch das Biegen der Rohre im kalten Zustand mit einer Rohrbiegemaschine kann die Entstehung einer Oxidhaut vermieden und die Qualität der Rohre beeinträchtigt werden.Bei der Herstellung von gebogenen Rohren ist Warmbiegen nicht zulässig. Als Ersatz können Rohrverbindungsstücke wie gestanzte Rohrbögen verwendet werden, da es beim Warmbiegen leicht zu Verformungen, einer Verdünnung der Rohrwände und der Bildung einer Oxidhaut kommt.Beim Biegen von Rohren sollte der Biegeradius berücksichtigt werden.Ein zu kleiner Biegeradius kann zu Spannungskonzentrationen in der Rohrleitung führen und deren Festigkeit verringern.Der Biegeradius sollte nicht kleiner als das Dreifache des Rohrdurchmessers sein.Je höher der Arbeitsdruck der Rohrleitung ist, desto größer sollte ihr Biegeradius sein.Die Elliptizität des gebogenen Rohrs sollte nach der Herstellung 8 % nicht überschreiten und die Abweichung des Biegewinkels sollte ± 1,5 mm/m nicht überschreiten.

3) Das Schweißen von Rohren und Wasserleitungen erfolgt im Allgemeinen in drei Schritten:

(1) Vor dem Schweißen des Rohres muss das Rohrende abgeschrägt werden.Wenn die Schweißnaht zu klein ist, kann dies dazu führen, dass die Rohrwand nicht vollständig verschweißt wird, was zu einer unzureichenden Schweißfestigkeit der Rohrleitung führt.Wenn die Nut zu groß ist, kann es auch zu Fehlern wie Rissen, Schlackeneinschlüssen und ungleichmäßigen Schweißnähten kommen.Der Winkel der Nut sollte entsprechend den Schweißarten ausgeführt werden, die gemäß den nationalen Normanforderungen günstig sind.Für eine bessere Nutbearbeitung sollte eine Abschrägungsmaschine verwendet werden.Das mechanische Schneidverfahren ist wirtschaftlich, effizient, einfach und kann die Verarbeitungsqualität sicherstellen.Das übliche Trennen und Anfasen von Schleifscheiben ist weitestgehend zu vermeiden.

(2) Die Auswahl der Schweißverfahren ist ein entscheidender Aspekt der Qualität des Rohrleitungsbaus und muss hoch geschätzt werden.Gegenwärtig sind das manuelle Lichtbogenschweißen und das Argon-Lichtbogenschweißen weit verbreitet.Unter diesen eignet sich das Argon-Lichtbogenschweißen zum Schweißen hydraulischer Rohrleitungen.Es bietet die Vorteile einer guten Qualität der Schweißverbindung, einer glatten und schönen Schweißoberfläche, keiner Schweißschlacke, keiner Oxidation der Schweißverbindung und einer hohen Schweißeffizienz.Eine andere Schweißmethode kann leicht dazu führen, dass Schweißschlacke in das Rohr eindringt oder eine große Menge Oxidablagerungen an der Innenwand der Schweißverbindung erzeugt, die schwer zu entfernen sind.Wenn die Bauzeit kurz ist und nur wenige Argon-Lichtbogenschweißgeräte vorhanden sind, kann die Verwendung von Argon-Lichtbogenschweißen für eine Schicht (Unterlage) und Elektroschweißen für die zweite Schicht in Betracht gezogen werden, was nicht nur die Qualität sichert, sondern auch die Baueffizienz verbessert.

(3) Nach dem Schweißen der Rohrleitung sollte eine Prüfung der Schweißnahtqualität durchgeführt werden.Zu den Prüfpunkten gehören: ob Risse, Einschlüsse, Poren, übermäßiger Biss, Spritzer und andere Phänomene rund um die Schweißnaht vorhanden sind;Überprüfen Sie, ob die Schweißraupe sauber ist, ob eine Fehlausrichtung vorliegt, ob die Innen- und Außenflächen hervorstehen und ob die Außenfläche während der Verarbeitung der Rohrwandstärke beschädigt oder geschwächt ist.

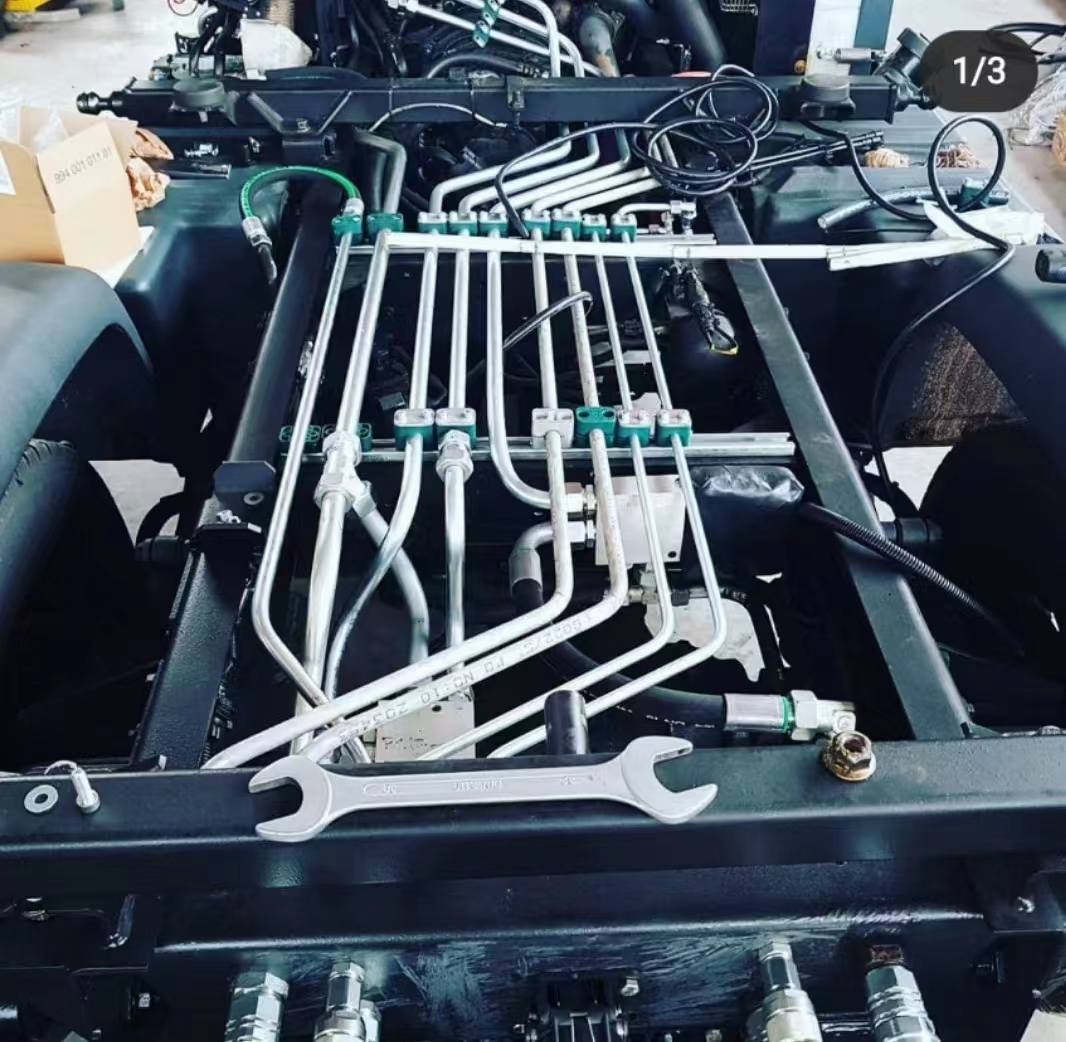

Installation von Rohrleitungen

Die Installation hydraulischer Rohrleitungen erfolgt im Allgemeinen nach der Installation der angeschlossenen Geräte und hydraulischen Komponenten.Vor dem Verlegen der Rohrleitung ist es notwendig, sich sorgfältig mit dem Rohrleitungsplan vertraut zu machen, die Anordnungsreihenfolge, Abstände und Richtung jeder Rohrleitung zu klären, die Positionen von Ventilen, Verbindungen, Flanschen und Rohrschellen zu bestimmen und diese zu markieren und zu lokalisieren.

1) Montage von Rohrschellen

Die Grundplatte der Rohrschelle wird in der Regel direkt oder über Konsolen wie Winkelstahl an Bauteilen angeschweißt oder mit Spreizdübeln an Betonwänden oder wandseitigen Konsolen befestigt.Der Abstand zwischen den Rohrschellen sollte angemessen sein.Wenn es zu klein ist, entsteht Abfall.Wenn es zu groß ist, kann es zu Vibrationen kommen.Im rechten Winkel sollte auf jeder Seite eine Rohrschelle vorhanden sein.

2) Pipeline-Verlegung

Die allgemeinen Grundsätze für die Rohrleitungsverlegung sind:

(1) Die Rohre sollten so weit wie möglich horizontal oder vertikal angeordnet sein, wobei auf Sauberkeit und Konsistenz zu achten ist, um eine Kreuzung der Rohrleitungen zu vermeiden;Zwischen den Wänden zweier paralleler oder sich kreuzender Rohre muss ein bestimmter Abstand eingehalten werden;

(2) Rohre mit großem Durchmesser oder Rohre nahe der Innenseite des Rohrträgers sollten bei der Verlegung Vorrang haben;

(3) Das an die Rohrverbindung oder den Flansch angeschlossene Rohr muss ein gerades Rohr sein, und die Achse dieses geraden Rohrs sollte mit der Achse der Rohrverbindung oder des Flansches übereinstimmen und die Länge sollte größer oder gleich dem Zweifachen sein Durchmesser;

(4) Der Abstand zwischen der Außenwand der Rohrleitung und dem Rand der angrenzenden Rohrleitungsarmaturen sollte nicht weniger als 10 mm betragen;Die Flansche oder Anschlüsse derselben Rohrleitungsreihe sollten um mehr als 100 mm versetzt sein;Die Verbindungsstelle der Wanddurchführungsleitung sollte mindestens 0,8 m von der Wandoberfläche entfernt sein;

(5) Beim Verlegen einer Gruppe von Rohrleitungen werden im Allgemeinen zwei Methoden bei Drehungen angewendet: 90° und 45°;

(6) Die gesamte Rohrleitung muss so kurz wie möglich sein, wenige Windungen aufweisen, einen reibungslosen Übergang aufweisen, die Auf- und Abbiegung reduzieren und eine ordnungsgemäße Wärmeausdehnung der Rohrleitung gewährleisten.Die Länge der Rohrleitung sollte die freie Demontage und Montage von Verbindungen und Zubehörteilen gewährleisten, ohne andere Rohrleitungen zu beeinträchtigen;

(7) Die Verlegeposition der Rohrleitung oder die Installationsposition der Armatur sollte für den Rohranschluss und die Wartung geeignet sein, und die Rohrleitung sollte sich in der Nähe der Ausrüstung zur Befestigung der Rohrschelle befinden.Die Rohrleitung darf nicht direkt an die Halterung geschweißt werden;

(8) Während der Unterbrechung der Rohrinstallation sind alle Rohröffnungen streng zu verschließen.Während der Installation der Rohrleitungen dürfen kein Sand, Oxidablagerungen, Eisenschrott und anderer Schmutz in die Rohrleitung gelangen.Entfernen Sie vor der Installation nicht den gesamten Rohrleitungsschutz, da dies zu einer Kontamination der Rohrleitung führen kann.

Abschluss

Das Hydrauliksystem besteht aus verschiedenen Hydraulikkomponenten, die durch Rohrleitungen, Rohrverbindungen und Ölkreislaufblöcke organisch verbunden sind.Im Hydrauliksystem werden viele verbindende Stahlrohre verwendet.Sobald diese Rohrleitungen beschädigt und undicht sind, können sie leicht die Umwelt verschmutzen, die normale Funktion des Systems beeinträchtigen und sogar die Sicherheit gefährden.Die Auswahl, Verarbeitung und Installation von hydraulischen Stahlrohren ist ein sehr wichtiger Schritt bei der Umgestaltung hydraulischer Geräte.Die Beherrschung der richtigen Methoden ist für den stabilen Betrieb des Hydrauliksystems von Vorteil.

Zeitpunkt der Veröffentlichung: 01.08.2023